Технология контактной сварки

Контактная сварка – распространенная технология соединения металлических деталей, которая имеет широкую сферу применения, используется в различных отраслях промышленности. Механизм действия заключается в использовании тока высокого напряжения, который нагревает элементы и придавливает их друг к другу, вследствие чего образуется шов. К преимуществам технологии относят высокую производительность, низкие эксплуатационные затраты.

Сваривание металла осуществляется при помощи специализированного оборудования. От его технических характеристик зависит толщина деталей, скорость сваривания, удобство управления и другие рабочие параметры.

Преимущества и недостатки технологии

Применение технологии контактной сварки обеспечивает высокую скорость работы, поэтому она широко используется на производстве. Для создания одной сварной точки требуется всего десятая доля секунды. За одну минуту на профессиональном оборудовании можно создать до 600 соединений.

Плюсы контактной сварки:

- медленное изнашивание электродов;

- простой процесс соединения деталей, с работой без проблем справятся даже новички;

- не требуется применение дополнительных расходных материалов (присадки, флюс, инертный газ);

- риск возгорания сведен к минимуму;

- не оказывает вредного воздействия на состояние окружающей среды и здоровья человека, за счет чего метод относят к экологически безопасным.

Не обошлось и без недостатков. Так, например, к основным минусам относят высокую стоимость аппаратов для контактной сварки. За мощную производительную установку придётся выложить в среднем 100 000 рублей. Эксплуатация оборудования требует применения электротока большой силы (от 1000 Ампер).

Процесс сваривания металлических заготовок должен осуществляться с учетом ГОСТ 15878-79. Качественными считаются только те швы, которые соответствуют официальным требованиям.

Виды контактной сварки

Существует несколько разновидностей контактной сварки, каждая из которых имеет свои особенности и преимущества, свой принцип работы. Рассмотрим, какие существуют виды, чем они отличаются, где применяются.

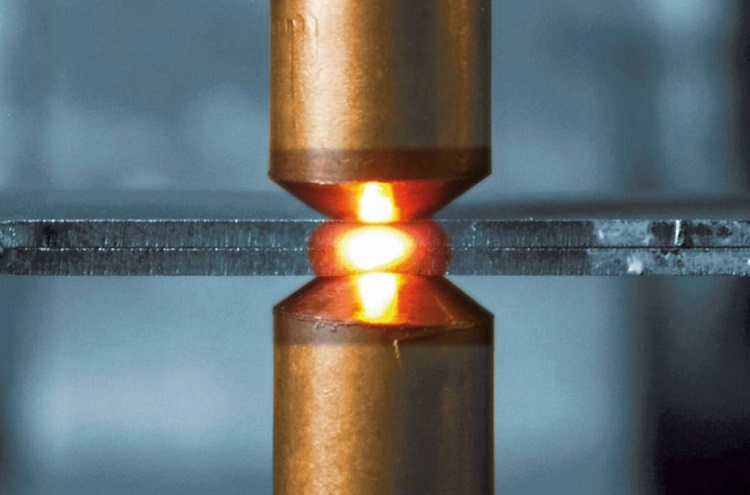

Точечная сварка

Наиболее востребованная методика сваривания металлических заготовок – точечная сварка. Производители выпускают оборудование для профессионального и бытового применения. С его помощью можно соединять детали небольшого размера. Максимальная толщина – 9 мм. Самыми популярными считаются агрегаты, которые работают с заготовками суммарной толщиной 4-5 мм. Металл расплавляется и соединяется только в определенных точках, диаметр которых не превышает нескольких миллиметров.

Оборудование оказывает одностороннее или двустороннее воздействие на металлические полотна. Аппараты работают в одном из двух режимов.

- Мягкий. Чаще всего используется для сваривания элементов из закаленной стали. Через детали проходит продолжительный (от 0,5 секунд) ток низкой силы. К особенностям этого режима относят плавный нагрев и невысокую мощность. Аппараты этого типа удобны для применения в домашних условиях.

- Жесткий. По сравнению с работой в мягком режиме в данном случае применяется более мощный ток. На сваривание элементов затрачиваются доли секунды. Производительность аппаратов очень высокая, поэтому их используют для эксплуатации в промышленных цехах.

В качестве расходных материалов применяются электроды из меди. Оборудование характеризуется высокой устойчивостью к поломкам, имеет большой рабочий ресурс. Модельный ряд аппаратов довольно широкий, можно легко подобрать оптимальное решение для использования в разных целях.

Рельефная сварка

Это подвид точечной сварки. Перед свариванием на поверхности металлических заготовок штампуют рельефные выступы. Их форма и размер могут быть разными. От них зависит прочность соединения. Процесс сваривания деталей выглядит таким образом:

- заготовки зажимают между плоскими электродами;

- осуществляется подача электрического тока на электроды;

- на выступах металл разогревается;

- в точках разогрева детали соединяются между собой.

Главное преимущество методики – высокая производительность. За короткое время можно сварить большое количество заготовок. Ещё один весомый плюс – точность соединений. Для сваривания применяются электроды, которые имеют большой рабочий ресурс, отличаются повышенной устойчивостью к износу. Методика практична и удобна, но оборудование для рельефной сварки стоит дорого.

Шовная сварка

Шовная или роликовая сварка предполагает прокатывание заготовок из металла между двумя дисковидными электродами. В результате прокатки получается шов, который состоит из большого количества отдельных сварных точек. Швы могут быть непрерывными или прерывистыми. В первом случае осуществляется непрерывная подача тока, во втором – импульсами.

Методика применяется для сваривания деталей из малоуглеродистой стали, максимальная толщина которых не превышает один миллиметр. Если выполнять постоянно непрерывные швы, ролики быстро износятся. В месте соединения заготовки могут перегреваться и деформироваться, поэтому работать нужно крайне аккуратно. Предварительно нужно тщательно зачистить поверхность, иначе швы получаются неровными, недостаточно прочными.

При прерывистой сварке электроды изнашиваются медленнее. Применение этой методики позволяет достичь высокого качества сваривания. Аппараты создают прочный, герметичный шов. С их помощью часто сваривают металлические баки, резервуары, трубные изделия.

Стыковая сварка

При стыковой сварке происходит нагревание всей площади деталей, которые зажаты между электродами. Существует две схемы сваривания: сопротивлением и оплавлением.

- Сварка сопротивления. Заготовки сначала плотно прижимают друг к другу, через место соединения пропускают электрический ток. Металл размягчается, подачу тока можно прекратить, но заготовки продолжаем сжимать, чтобы они дали осадку. После затвердевания шва обработка прекращается. Чтобы обеспечить местам соединения высокую прочность, необходимо тщательно зачистить детали. Методика применяется для соединения алюминиевых, медных изделий.

- Сварка оплавления. Зону соединения разогревают при помощи электрического тока. Далее детали соединяют и производят осадку. Методика эффективна в тех случаях, если приходится работать с заготовками из разных металлических сплавов. Преимущества этого способа: отменная производительность, высокая скорость обработки. Минусы тоже есть. Часть металла при сваривании сгорает или разбрызгивается.

Качество соединений зависит от разных параметров. Определяющий фактор – технические характеристики оборудования. Если вы рассчитываете на продолжительную эксплуатацию аппарата, покупайте фирменную модель известной торговой марки.

Оборудование для контактной сварки

На рынке представлен широкий модельный ряд оборудования для контактной сварки. Аппараты классифицируются по разным параметрам. Для дома можно выбрать модель бытового класса. Такие агрегаты стоят недорого, отлично подходят для периодической эксплуатации. Сварочное оборудование классифицируется по нескольким параметрам.

- Назначение. Универсальные устройства оснащаются микропроцессорами, поэтому легко перенастраиваются под нужные параметры. Они обрабатывают небольшое количество заготовок, но детали могут иметь разные параметры. А вот узкоспециализированные станки быстро сваривают однотипные элементы.

- Конфигурация механического блока. Это устройство отвечает за сжатие и усадку заготовок. Оборудование группируется по этому параметру на пневмогидравлическое, пневматическое, гидравлическое.

- По мобильности. Передвижные оснащаются тележками, их можно передвигать по площадке. Переносные – маломощные агрегаты, предназначенные для бытового применения. А вот стационарные – это производительные машины, которые устанавливаются в производственных цехах, на заводах.

- Блок питания. В продаже доступны устройства, оснащенные выпрямителем, а также оборудование, которое функционирует от трехфазного или однофазного тока.

Чтобы подобрать оптимальное решение, необходимо сначала определить цели применения аппарата. При покупке учитывайте, с какими заготовками придётся работать.

Расходные материалы

Для нормальной работы сварочного оборудования необходимо постоянно закупать электроды. Именно они подвергаются термическим и механическим нагрузкам. Производят элементы из чистой меди. Реже применяются сплавы, в состав которых входит медь, цинк, кадмий, алюминий. Добавки повышают прочность, упругость и эластичность изделий. Но используются и другие материалы.

- Бронзовые электроды. Такие элементы содержат незначительное количество хрома, циркония, кремния, никеля. Их используют для сваривания деталей при высоких температурах (500 градусов Цельсия).

- Электроды из сплавов МК и МС. Расходные материалы используются для сваривания заготовок из цветных металлов при температуре до 300 градусов.

- Медные электроды с содержанием кадмия и хрома. Их используют для сварки деталей при температуре до 200 градусов.

Расходники, которые изготавливаются в форме цилиндра или конуса, изнашиваются быстрее других. А вот широкие и плоские электроды, предназначенные для применения в оборудовании для рельефной сварки, характеризуются высокой устойчивостью к износу, имеют большой рабочий ресурс.

Подготовка поверхностей

Перед началом сваривания металлические детали нужно тщательно подготовить. От этого зависит качество соединения элементов. Изделия нужно зачистить от коррозии, удалить мельчайшие следы ржавчины, протереть от машинного масла и грязи. Для этой работы можно использовать дрель, оснащенную специальной насадкой, или обычный напильник. Обратите внимание на структуру деталей. Если есть неровности, их придётся устранить. Мельчайший зазор может серьёзно ухудшить качество сваривания, сделать шов негерметичным, непрочным. Чтобы подогнать отрезки трубы, используйте фрезу.

Меры предосторожности

Технология контактной сварки производительная, надёжная, но не относится к безопасным методикам соединения деталей. Сварочный инвертор – оборудование потенциально опасное, поэтому важно в процессе работы соблюдать меры предосторожности. Травмироваться можно в двух случаях:

- соприкосновение с движущимися деталями аппарата;

- попадание раскаленного металла на кожу.

Опасность представляет и напряжение, которое подаётся на первичную обмотку трансформатора. Бытовые агрегаты работают от однофазного напряжения 220 В, профессиональные установки – от трёхфазной сети на 380 В. Чтобы обезопасить себя от травм и свести к минимуму вероятность возникновения опасных последствий, придерживайтесь таких несложных рекомендаций:

- не включайте станок в том случае, если отсутствует заземление корпуса, в противном случае можно получить поражение электротоком;

- перед включением оборудования проверьте изоляцию проводов;

- если неисправна система охлаждения, сначала нужно починить её, а уже потом запускать агрегат;

- не переключайте ступени первичной обмотки, если оборудование подключено к сети;

- всегда используйте брезентовый костюм, очки, перчатки и другие приспособления для защиты кожи и слизистых от попадания раскаленного металла.

В процессе сваривания металлические заготовки раскаляются, могут выделять токсичные компоненты. Особенно осторожно нужно вести себя с деталями, которые имеют антикоррозионное или свинцовое покрытие. Важно защитить дыхательные пути от ядовитых паров, частиц металла, угарного газа. Сделать это можно при помощи маски или респиратора. В помещении должна быть оборудована производительная вытяжка.

Дефекты и контроль качества

Изготовленные с применением технологии контактной сварки детали должны соответствовать требованиям и нормам, прописанным в законодательных документах. Методика очень удобна в применении, производительна, экономит время. Но учитывайте, что даже мельчайшие ошибки, допущенные на каком-либо этапе, могут отрицательно сказаться на эксплуатационных свойствах металлических заготовок. Вследствие применения слишком слабого оборудования и несоблюдения технологии сваривания появляются такие дефекты:

- прожигания деталей насквозь;

- появление вмятин и трещин вследствие сильного механического воздействия;

- нарушение герметичности шовного соединения.

На производствах качество деталей контролируется при помощи специализированного оборудования. Как показывает практика, опытный сварщик «на глаз» способен отделить нормальные соединения от дефектных.

Заключение

Технология контактной сварки – это современный, надёжный способ быстро и качественно соединять металлические элементы между собой. Применение высокопроизводительного сварочного оборудования не только повышает качественные характеристики изделий, но и увеличивает их рабочий ресурс, позволяет делать их аккуратными и ровными.

Чтобы добиться максимальной пользы от использования данной технологии, правильно подберите электроконтактное оборудование. Именно от характеристик инструмента зависит область применения и функционал агрегата. Учитывайте такие критерии, как торговая марка, габаритные размеры, цвет, рабочая толщина. Модельный ряд довольно широкий. Функциональные агрегаты выпускают, как отечественные, так и иностранные производители. Хорошо себя зарекомендовали российские, немецкие, итальянские модели, которые сочетают в себе надёжность, высокое качество сборки, устойчивость к поломкам, долговечность.